工場で使われる熱間鍛造機(エアドロップハンマー)から発生する振動を改善!

金属加工を行う鍛造機は、成形工程で非常に大きな衝撃力が発生するので、それに伴う振動が周辺環境に影響を及ぼすことが多いです。そのため、鍛造機を防振装置で支持し、周辺地盤と振動絶縁する対策が一般的です。本事例ではヤクモの空気バネ式防振装置の導入事例をご紹介します。

課題

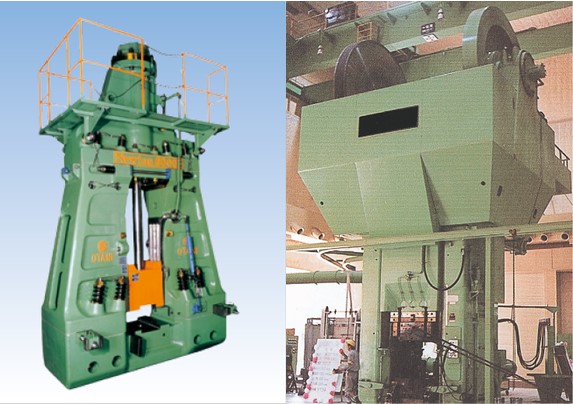

エアドロップハンマーの鍛造工程では、ラム(機械中央のピストンロッドの下部)と上金型稼働部を、下架台の上に置かれた熱せられた材料に打ち付け、加工します。人の手による鍛冶作業を機械化したもので、数ton~十数tonものラムを繰り返し打ち付けるため、非常に大きな振動が生じます。周辺地盤への伝搬振動を小さくするには、機械を弾性体により防振支持する方法が有効です。

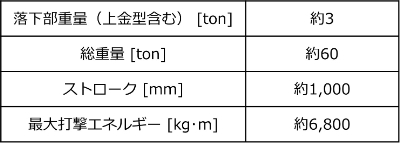

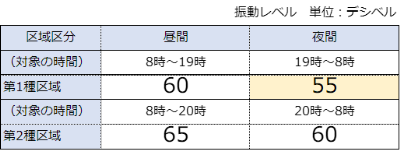

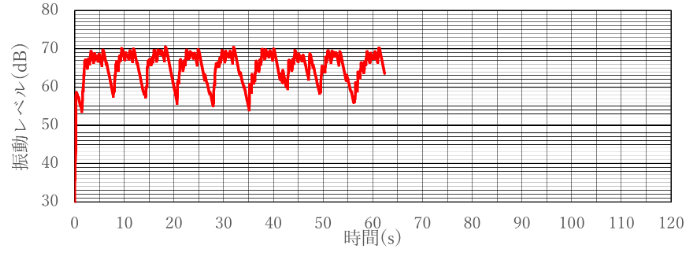

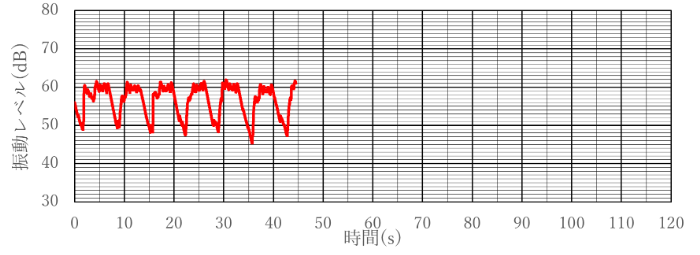

某工場においても、エアドロップハンマー1台を増設設置した所、これまでより大きな振動が発生するようになりました。増設したエアドロップハンマーの仕様を表1、振動測定結果を表2及び図1~図3に示します。敷地境界線上で振動レベル58dBとなり、人が振動を感じ始めるとされる55dBを超えていました。この結果を受け本工場では、近隣住戸への振動影響の低減および工場内の環境改善のために、振動対策を講じることになりました。対策後の目標値は、当該地域周辺の振動規制値のうち最も小さい値である振動レベル55dBを下回ることとしました(表3)。こちらの工場では、増設した鍛造機とは別にもう1台のエアドロップハンマーが稼動しており、こちらは既に弊社の空気ばね式防振装置を導入して、良好な防振性能を発揮していましたので、今回も同様に空気ばね式の防振装置を検討いただくことになりました。

表1.エアドロップハンマー機械仕様

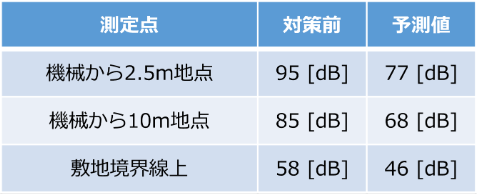

表2.鍛造機稼働時 振動レベル

表3.当該地域周辺の特定工場等に係る振動の規制基準

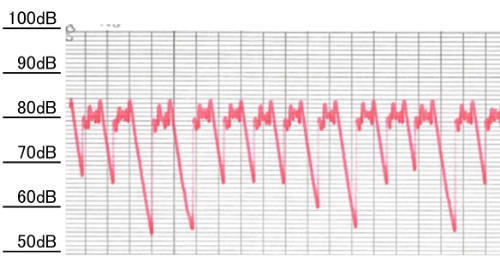

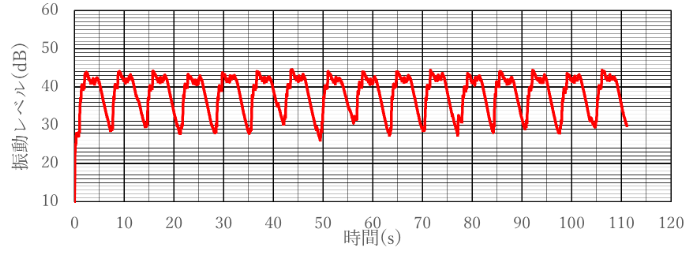

図1.対策前 振動レベル時刻歴波形(機械から2.5m地点)

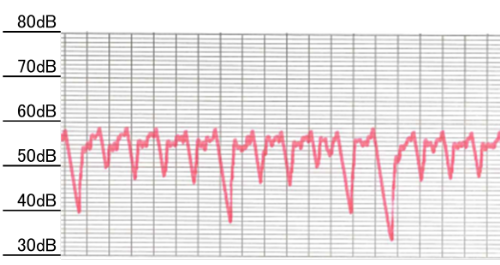

図2.対策前 振動レベル時刻歴波形(機械から10m地点)

図3.対策前 振動レベル時刻歴波形(敷地境界線上)

対策

まず発生している振動特性を把握するために、実測データの周波数分析を行いました。その結果、機械近傍では12.5~20Hz付近、敷地境界では8~12.5Hz付近の振動が大きいことが判明しました。これにより4Hz以下の固有振動数が望ましく、空気ばね方式による防振対策をとることとなりました(詳しい考え方については、こちらの豆知識にて解説しています>『豆知識:防振とは?』)。

実際に対策を講じる前に、防振による振動低減効果と機械振幅を予測検討しました。

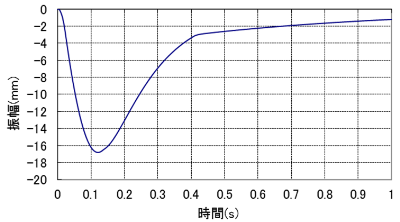

予測結果は、振動低減効果が各測定点で10dB以上(表4)、打撃時の下降量が約17mm(図4)となりました。これらより、十分な振動低減効果が得られ目標値を満足すること、打撃時の変位が作業性に支障のない程度であることが確認できたので、図5~図7及び表5に示す空気ばね式防振架台を製作し設置しました。

表4.鍛造機稼働時 振動レベル(対策後予測値)

図4.防振後打撃時下降量(予測)

※打撃衝撃力による検討でありラム振り上げ等の反動は考慮外とする。

図5.防振架台外観

図6.オイルダンパー外観

図7.オイルダンパー外観(左)および空気ばね外観(右)

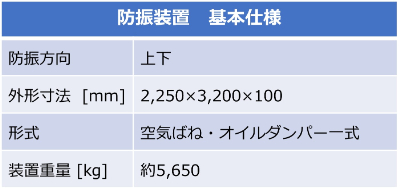

表5.防振装置基本仕様

結果

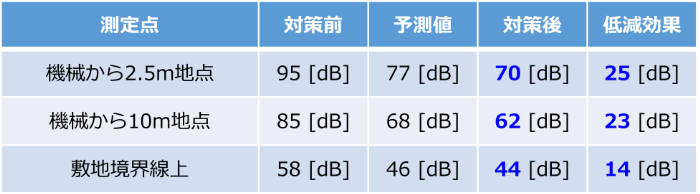

防振装置を設置後、効果を確認するため振動レベルを測定しました(表6、図8~10)。

機械直近~敷地境界点まで予測値通り(以上)の振動低減効果が得られ、敷地境界線上では44dBとなり、目標値の55dBを満足することが確認できました。振動レベルで44dBというのは、ほとんどの人が感じることがない大きさであり、本対策によって振動環境を大きく改善することが出来ました。

表6.鍛造機稼働時 振動レベル(対策後)

図8.対策後 振動レベル時刻歴波形(機械から2.5m地点)

図9.対策後 振動レベル時刻歴波形(機械から10m地点)

図10.対策前 振動レベル時刻歴波形(敷地境界線上)

関連ページ

- 【豆知識】防振とは?機械振動は発生元で対策しましょう

- 【豆知識】振動対策の基礎知識 ~「防振」と「除振」と「制振」はどう違う?~

- 【製品情報】 空気バネ

- 【事例】工場のプレス機による床揺れ問題の改善事例